15-02-2018

Jakub Krzywak

Firma Pol-Audio to jedna z nielicznych firm w Polsce produkująca profesjonalne systemy nagłośnieniowe. W jej ofercie znajdziemy zarówno duże systemy, na których wielu z nas zaczynało swoją przygodę z dźwiękiem, oraz mniejsze zestawy nagłośnieniowe czy monitory sceniczne. I trzeba dodać, że przed bumem związanym z projektami unijnymi, systemy Pol-Audio pracowały na wielu imprezach plenerowych w naszym kraju. Pamiętam zresztą czasy kiedy firma zaprojektowała specjalnie dla Agnieszki Chylińskiej czerwony, niezniszczalny monitor sceniczny.

Jednak technologia i rynek dynamicznie się zmieniają. Pol-Audio nadal pozostaje poważnym graczem na naszym „podwórku” rozwijając swoją linię produktową o kolejne propozycje. Brakowało jednak w ofercie firmy nowości w zakresie systemów liniowych. Wreszcie nadszedł czas i na taką premierę, która odbyła się pod koniec zeszłego roku.

Pol-Audio CLA 210

Na prezentację, która odbyła się w Centrum E10 przybyła silna delegacja. Było sporo właścicieli firm rentalowych, realizatorzy dźwięku i inżynierowie dźwięku. Kolejna okazja do spotkania wśród znajomych. Spotkanie poprowadził główny projektant Pan Leszek Polanowski, który zaprezentował koncepcję nowej konstrukcji, oraz możliwościami brzmieniowe i mocowe. Drugim ważnym gościem tego dnia był światowej sławy inżynier i projektant systemów nagłośnieniowych Mario Di Cola, którego raczej wszyscy znamy. Mario projektował między innymi presety do CLA 210 i stąd jego obecność tego dnia.

Oczywiście prezentacja bez odsłuchów nie miałaby sensu dlatego każdy uczestnik miał możliwość zapoznać się z jego praktycznymi możliwościami brzmieniowymi.

CLA 210

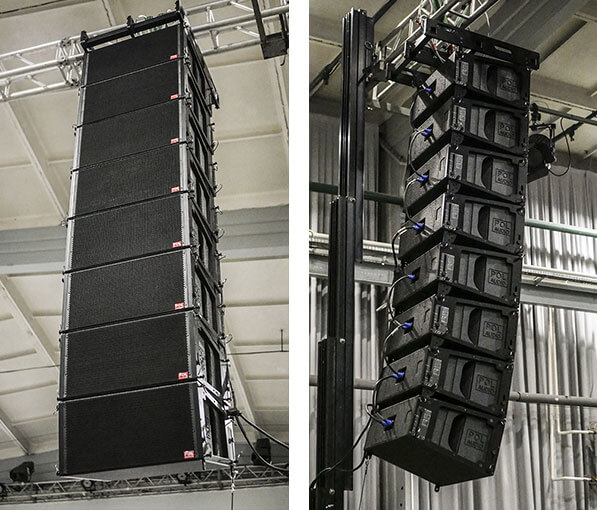

Głównym bohaterem tego dnia był oczywiście nowy CLA 210 czyli kompaktowy, trójdrożny system line array. Moduł szerokopasmowy oparty został na dwóch neodymowych przetwornikach niskotonowych 10-calowy o łącznej mocy 900 W AES. Za pasmo środkowe i górne odpowiada koaksjalny, neodymowy przetwornik planarny 8” o mocy 230 W AES. System pracuje w trybie bi-amp. Za podział pasma między przetwornikami niskotonowymi, a średnio-wysokotonowym odpowiada DSP wbudowane we wzmacniaczu mocy. Natomiast za podział między pasmem średnim i wysokotonowym odpowiada pasywna zwrotnica.

Pol-Audio CLA 210 podczas prezentacji

Ważnym elementem CLA 210 jest obudowa wykonana ze sklejki pokrytej Polyuerą dzięki czemu zestaw jest odporny na zarysowania czy zadrapania. Korektory fazowe dla głośników 10-calowych tworzą tubę dla przetwornika planarnego i umożliwiają uzyskanie kontroli nad rozproszeniem do około 500 Hz, natomiast boczne porty dodatkowo pozwalają na ograniczenie promieniowania dźwięku na boki i do tyłu. Wykorzystany przetwornik planarny pozwolił na uzyskanie bardzo wysokiej kontroli nad rozproszeniem dla wysokich częstotliwości również w płaszczyźnie wertykalnej. Bardzo niskie interferencje między modułami pozwalają, nawet przy długich gronach, dostarczyć wysokiej góry na dużą odległość od grona. Nominalne rozproszenie modułu wynosi 90°, a pasmo przenoszenia mieści się w przedziale od 50 Hz do 22 kHz. Tak wysoką górną granicę pasma udało się uzyskać dzięki wykorzystaniu koaksjalnego przetwornika planarnego. W przeciwieństwie do konstrukcji z wysokotonowym przetwornikiem jednomembranowym system CLA 210 nie traci na skuteczności przy górnej granicy pasma.

Jeden moduł waży 37 kg i wieszamy go za pośrednictwem czteropunktowego systemu riggowania wykonanego niemal całkowicie z aluminium. Maksymalnie możemy użyć 16 modułów CLA 210 na ramie w wersji podwieszonej lub 6 modułów na ramie w wersji na podstawie. System kątowania pozwala na odchylanie poszczególnych modułów w zakresie od 0 do 10 stopni. Dodatkowo w początkowym zakresie od 0 do 2 stopni możemy ustawić kąt ze skokiem co 0,5 stopnia.

Maksymalnie możemy powiesić 16 modułów CLA 210 na ramie

Pol-Audio CLA 210 to system w pełni zamknięty co oznacza, że wraz z modułami szerokopasmowymi dostaniemy również wzmacniacze mocy z DSP. W tym przypadku są to bardzo wydajne włoskie wzmacniacze Powersoft X8. Z systemem dostarczane jest też oprogramowanie służące do wizualizacji Easy Focus 3.

W sumie jeśli chcielibyśmy wykorzystać potencjał tego systemu w stu procentach to podwiesić musimy 12 modułów CLA 210 na stronę. Rekomendowana konfiguracja to 24 moduły CLA 210, 18 basów SWL 118-1200 i 3 wzmacniacze mocy Powersoft X8.

Udało nam się zamienić „kilka zdań” z głównym projektantem czyli Panem Leszkiem Polanowskim, który opowiedział nam o CLA 210, jego możliwościach, a także procesie projektowym.

Realizator.pl: Ile w sumie systemów pracuje w naszym kraju od początku działalności firmy?

Leszek Polanowski: Podejrzewam, że jeżeli mówimy o systemach liniowych to jest ich ponad 150, natomiast jeżeli mówimy również o konwencjonalnych systemach to nie jestem w stanie określić liczby. Z pewnością przez 25 lat funkcjonowania kilka tysięcy ich powstało.

SLA to zasłużony na naszym rynku system. Nie jeden z nas uczył się „soundu” na tych systemach. Czy będziecie nadal supportować serię SLA?

Oczywiście, że tak. Seria SLA to nadal produkt dostępny w sprzedaży. SLA 208M ND i SLA 112 są dostępne dla każdego, natomiast SLA 210 CX ND będzie dostępny do sprzedaży dla osób, które rozwijają obecnie posiadany system.

Pamięta Pan ten pierwszy system od strony projektowej?

Minęło dużo czasu. Jeżeli mówimy o systemach liniowych to myślę, że pierwsze systemy powstały ponad 12 lat temu. Zaczęliśmy od LA 115 CX, później LA210 CX i LA 208. Wszystkie konstrukcje były budowane na głośnikach ceramicznych, natomiast drivery stosowaliśmy już neodymowe.

Pan Leszek Polanowski podczas sesji szkoleniowej

W 2009 roku stworzyliśmy 3 projekty – SLA 210 CX ND, SLA 112 i SLA 208 M zlecając równolegle wykonanie profesjonalnych pomiarów GLL tych kolumn w komorze bezechowej w Niemczech. Zakupiliśmy również licencję Programu Ease Focus 2 symulującego pola pokrycia dla wszystkich trzech systemów, aby można je było wykorzystywać na równi z innymi systemami liniowymi.

Zmiany technologiczne następują bardzo szybko. Czy to powoduje zwiększone inwestycje w badania nad nowymi produktami?

Zmiany technologiczne, jeżeli chodzi o same aspekty akustyczne, nie przebiegają tak szybko. Nazwałbym to raczej zmianą tego, czego oczekuje się od systemu jako całości. Wszystko powinno być szybsze i bardziej wszechstronne. Staramy się, żeby i nasze systemy nie odbiegały możliwościami aplikacji od konkurencji, ale nadal głównie stawiamy na brzmienie.

Trochę ponad trzy lata temu nasz pełnoetatowy zespół projektowy rozrósł się do trzech osób. Zdarza się, że konsultujemy nasze pomysły z fachowcami z zewnątrz – dotyczy to głównie konstrukcji hornów i pomiarów GLL. W przypadku pomiarów do systemów predykcji korzystamy z usług firm zewnętrznych ponieważ nasza pomiarownia ma swoje ograniczenia i nie możemy ich zrobić w firmie.

Sama strategia projektowania nie ulega drastycznym zmianom. Zmieniają się dostępne komponenty, a założenia dla projektów są nieco bardziej rozbudowane, co oczywiście przekłada się na dłuższy czas niezbędny na opracowanie danej konstrukcji. Suma summarum rzeczywiście koszt realizacji projektów rośnie, ale wydaje mi się, że przekłada się to na lepszy efekt końcowy.

Od początku to właśnie Pan projektuje, wymyśla nowe koncepcje i wprowadza na rynek nowe konstrukcje. Czy ta pasja nadal jest tak silna jak kilkanaście lat temu?

POL-AUDIO się rozwija więc coraz więcej projektów jest wynikiem pracy grupowej. To bardzo specyficzna branża i mało znam firm, które bez pasji dałyby radę przetrwać. Wydaje mi się, że nie skłamię jeżeli powiem, że tak, jest równie silna. Natomiast na pewno nie skłamię, jeżeli powiem, że ta pasja nadal tu jest.

Premiera systemu obejmowała również przekazanie sporej dawki wiedzy

Jak zmieniła się struktura firmy w ciągu ostatnich kilku lat?

Liczebność naszego zespołu nie uległa w ostatnich latach zmianom i firmę tworzy kilkanaście osób. Zasadnicza zmiana na przestrzeni kilkunastu lat to zmniejszanie ilości usług nagłośnieniowych z około 70% do myślę nie więcej niż 10-15%. Aktualnie 80% naszej pracy to produkcja.

A jak długo trwały prace koncepcyjne nad nowym CLA 210?

W sumie prace nad systemem trwały około dwóch lat, od wstępnego zarysu funkcjonalności i założeń do wprowadzenia produktu na rynek.

Widzę pozytywny progres w CLA 210. Jakie założenia postawiliście sobie przed rozpoczęciem tego projektu?

Konsekwentnie zmierzaliśmy w kierunku systemu liniowego do średnich i dużych aplikacji, który posiada duży zapas mocy, jest w stanie dostarczyć bardzo wysokie ciśnienie akustyczne, a jednocześnie zachowuje bardzo zwartą formę i optymalną wagę. Dodatkowo założyliśmy sobie uzyskanie systemu podwieszania o bardzo wysokiej precyzji oraz łatwości aplikacji.

System od początku był projektowany jako zwarta konstrukcja, zarówno wewnętrznie jak i zewnętrznie.

System podwieszania pierwotnie miał być wykonany całkowicie z aluminium jednak aby dodatkowo zwiększyć współczynnik bezpieczeństwa zastosowaliśmy stal narzędziową w łącznikach między modułami. Dzięki temu możemy uzyskać zachodnie certyfikaty bezpieczeństwa dla 16 elementów CLA 210 w jednym gronie.

Wykorzystaliśmy nowe przetworniki zaprojektowane według najnowszych technologii – przetworniki 10-calowe dużej mocy o małych zniekształceniach i koaksjalny przetwornik planarny.

Prezentacja nie mogła się odbyć bez części praktycznej

Mario di Cola od początku uczestniczył w pracach projektowych?

Z Mario Di Cola współpracujemy przy kilku projektach, które aktualnie rozwijamy. Często rozmawiamy o nowych pomysłach przy okazji pracy nad innymi. Przekazywał nam również swoją opinię przy okazji założeń wstępnych do tego projektu.

Wspomagał również prace nad nowymi presetami?

To jest główne zadanie, które Mario realizuje czyli opracowywanie presetów w celu optymalizacji systemów.

Jak wygląda proces ich projektowania?

Zawsze rozpoczynany jest od selekcji wzmacniaczy i procesorów wykorzystywanych lub rekomendowanych do systemu. Następnie w oparciu o pojedyncze sztuki systemu rozpoczynamy prace nad wstępnym zarysem, mając na uwadze wszystkie znaczące charakterystyki systemu zmierzone dookólnie u nas w pomiarowni. Dzięki temu jesteśmy w stanie określić istotne punkty korekcji i nakreślić strategię do dalszego projektowania. Jest to o tyle ważne, że system musi grać równomiernie w całym zakresie rozproszenia, a nie wszystkie zakresy częstotliwości zachowują się tak samo pod różnymi kątami, dlatego bardzo istotne jest na samym początku określenie tego co można zrobić i na czym się skupimy. Czasami, tak było również w przypadku CLA 210, żeby osiągnąć lepsze rezultaty decydowaliśmy się w fazie prototypu na niewielkie zmiany konstrukcyjne, aby osiągnąć jak najlepszy efekt. Dla jednego projektu taki proces trwa od kilku tygodni do kilku miesięcy.

Następnie, gdy mamy już prototyp presetu, przenosimy się do zestawu Demo w warunkach odsłuchowych i sprawdzamy jakie jeszcze aspekty możemy usprawnić. Czasami udaje się to wykonać podczas jednej sesji odsłuchu. Czasami jednak okazuje się, że założenia musimy nieco adaptować i ponownie wracamy do etapu pomiarowni. Ostatnim etapem są testy akceptacyjne u klientów i udostępnienie presetu.

Niektóre presety doczekają się nowej wersji, jeżeli pojawia się możliwość wprowadzenia zauważalnej poprawy. Wtedy proces rozpoczyna się od początku, na szczęście zazwyczaj jest znacznie krótszy.

Proces projektowy obejmuje wiele etapów

Odbyło się zapewne sporo pomiarów…?

Podejrzewam, że tysiące. Biorąc pod uwagę, że Mario Di Cola współpracował z nami przy opracowywaniu presetu, pomiary były wykonywane równolegle u nas, oraz w jego laboratorium we Włoszech.

Wybór końcówek Powersoft X8 był ważnym czynnikiem wpływającym na efektywność?

To zależy jak rozumieć efektywność. Wzmacniacz nie jest elementem, który zasadniczo może wpłynąć na poprawę jakości systemu. Natomiast wybór zbyt słabego wzmacniacza mógłby doprowadzić do degradacji brzmienia systemu. Seria X nie tylko nie pogarsza jakości brzmienia, ale dodatkowo oferuje bardzo rozbudowaną platformę do konfiguracji i monitoringu systemu. Takie rozwiązanie dostarcza dużo możliwości zarówno przy wstępnej konfiguracji systemu przez producenta jak również dla użytkownika końcowego.

Jak można określić poziom trudności w zaprojektowaniu od początku, koncepcyjnie, nowej obudowy?

W zależności od tego jak na to spojrzymy poziom trudności będzie różny.

Określenie typu konstrukcji nie jest trudne. Powszechnie wiadomo jakie są ich wady i zalety. Trzeba tylko być świadomym tego co chcemy osiągnąć w naszym projekcie.

To co jest najtrudniejsze i zabiera najwięcej czasu to połączenie wszystkiego w całość bez poświęcania założeń projektowych. Priorytetowe jest odpowiednie zgranie ze sobą funkcjonalności produktu z aspektami akustycznymi danego typu lub kilku typów konstrukcji, oraz dopasowanie odpowiednich przetworników. Dość często stosuje się połączenie dwóch lub więcej typów konstrukcji co dodatkowo komplikuje proces projektowania przez wprowadzenie znacznie większej liczby czynników, które trzeba wziąć pod uwagę. Wymaga to nie tylko bardzo dobrego zrozumienia tematyki, ale również doświadczenia, odpowiedniego sprzętu i warunków pomiarowych. W przeciwnym razie błądzilibyśmy po omacku szukając rozwiązań.

Niestety wykorzystując dostępne technologie nie da się uzyskać wszystkiego, czego by się chciało w projekcie, dlatego już na wstępie trzeba określić kluczowe punkty nowego projektu, których będziemy się trzymać w trakcie procesu optymalizacji. Mogą to być waga, wymiar, parametry wyjściowe, przetworniki lub funkcjonalność.

Zdarza się niestety czasami, że nie uda się uzyskać zamierzonego efektu i projekt albo trzeba zmienić albo zupełnie porzucić.

Kompletny proces, od projektu do produkcji, jest zdecydowanie zadaniem kompleksowym, które wymaga nie tylko zdolności inżynierskich, ale również umiejętności koordynacji projektu, aby wszystko mogło przebiegać sprawnie.

Co było największym wyzwaniem?

Wszystkie aspekty projektu były dość wymagające, niemniej najwięcej czasu pochłonęły dwa zadania – opracowanie elementów metalowych obudowy oraz zaprojektowanie i wykonanie elementów tuby do przetwornika planarnego.

W przypadku systemu podwieszania złożyły się na to długi czas oczekiwania na kolejne wersje prototypu, oraz czas niezbędny na znalezienie stopu o odpowiedniej wytrzymałości.

Podobnie było w przypadku elementów tuby, gdzie czasochłonne okazało się szukanie dostawcy, który jest w stanie dostarczyć produkt o odpowiednich parametrach.

Na koniec zadam jeszcze jedno, dość praktycznie pytanie – na co konstrukcja CLA 210 pozwala potencjalnej firmie rentalowej. W jakich aplikacjach ten system się sprawdzi?

Aplikacje, od których można zacząć to 4 elementy CLA 210 na stronę, poprzez 6, 8, 12 aż do 16 elementów – wszystko to podparte odpowiednią ilością subbasów. Chciałem stworzyć kompaktowy system, którym można komfortowo obsłużyć średnią i dużą imprezę – taki system w/g mnie jest optymalny dla większości naszych firm rentalowych. Moją opinię w najbliższym sezonie zweryfikuje branża.

W takim razie życzę sukcesów i wielu użytkowników!

Dziękuję bardzo.

–

Dystrybucja w Polsce:

ul. M.C. Skłodowskiej 33 | Józefów

(+48) 22 789 30 02 | | www.pol.audio